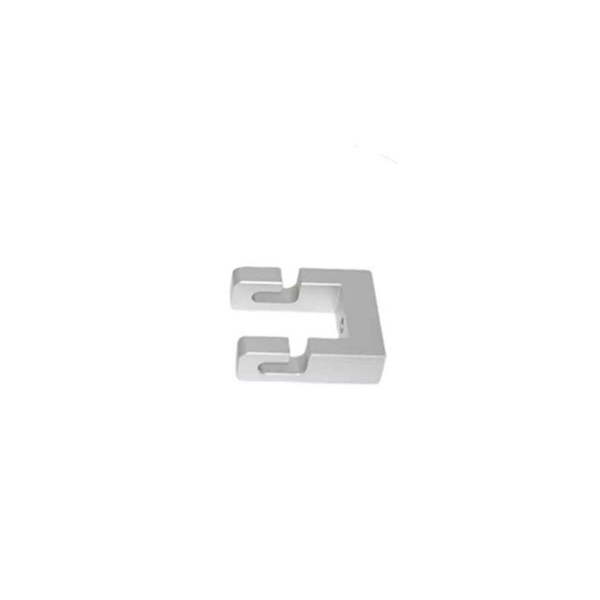

Custom CNC-freesonderdelen voor automobiel en elektronica De ultieme precisieproductieoplossing voor complexe componenten

-

Bewerkingen met behulp van een CNC-bewerking of nietcnc-bewerking

-

TypeCNC-freeswerk

-

Materiële mogelijkhedenKoper, Aluminium, Brons, Roestvrij staal, Messing

-

OppervlaktebehandelingGeanodiseerd, Anodiserend, anodiseer/natuurlijk, zandstralen, Serigrafie

-

DienstenOEM/ODM, OEM ODM Metaal het Stempelen, Aangepaste OEM OEM ODM, OEM de Dienst

-

Tolerantie00,01 mm, 0,05 mm, +/- 0.005, 0,003-0,05 mm

-

ToepassingMachinerie, automobiel, laptop, industriële apparatuur, techniek

-

Kleurvolgens de eisen van de klant

-

Plaats van herkomstShenzhen China

-

MerknaamXianheng

-

CertificeringISO9001:2015

-

ModelnummerDe in punt 2 van dit hoofdstuk vermelde voorwaarden gelden ook voor:

-

Document

-

Min. bestelaantal1 stuks

-

PrijsUSD $0.1-$1.99

-

Verpakking DetailsKarton, volgens de verpakkingsvereisten van de klant

-

LevertijdMonsters 7-10 dagen, massaproductie 20-25 dagen

-

BetalingsconditiesT/T, Western Union, MoneyGram

-

Levering vermogen10000 stuks per week

Custom CNC-freesonderdelen voor automobiel en elektronica De ultieme precisieproductieoplossing voor complexe componenten

![]()

Op maat gemaakte CNC-freesonderdelen voor automotive en elektronica De ultieme precisieproductieoplossing voor complexe componenten

Beschrijving vanOp maat gemaakte CNC-freesonderdelen voor automotive en elektronica De ultieme precisieproductieoplossing voor complexe componenten

In de snelle automotive- en elektronica-industrieën is de vraag naar zeer precieze, complexe componenten met nauwe toleranties en superieure oppervlakteafwerkingen steeds groter. Op maat gemaakte CNC (Computer Numerical Control) frezen is uitgegroeid tot de gouden standaard voor de productie van deze ingewikkelde onderdelen en biedt ongeëvenaarde nauwkeurigheid, efficiëntie en veelzijdigheid. Door gebruik te maken van geavanceerde meerassige bewerking, snelle snijgereedschappen en real-time monitoring, transformeert CNC-frezen grondstoffen in missiekritische automotive-componenten (bijv. motorblokken, transmissietandwielen, ECU-behuizingen) en geminiaturiseerde elektronische onderdelen (bijv. connectoren, koelplaten, sensorbeugels) met submicron precisie.

Specificatie vanOp maat gemaakte CNC-freesonderdelen voor automotive en elektronica De ultieme precisieproductieoplossing voor complexe componenten

| Productnaam | Hoogwaardige CNC-freesonderdelen van koper, staal en roestvrij staal |

| Materiaal | Aluminium, roestvrij staal, koper, messing, titanium, gegalvaniseerd, nylon, ABS, POM etc. |

| Oppervlaktebehandeling | Verzinken, schilderen, spiegelpolijsten, borstelpolijsten, poedercoaten, galvaniseren, anodiseren, zandstralen etc. |

| Verwerking | Lasersnijden, precisie stempelen, buigen, CNC-ponsen, schroefdraad snijden, klinken, boren, lassen, schilderen, montage etc. |

| Tekeningformaat | 3D/CAD/DWG/IGS/STEP/PDF/JPG |

| OEM-service | Accepteren |

Kwaliteitscontrole

1. Controle van de grondstof nadat deze onze fabriek bereikt - Inkomende kwaliteitscontrole (IQC)

2. Controle van de details voordat de productielijn in werking treedt

3. Volledige inspectie en routinematige inspectie tijdens massaproductie - In-proces kwaliteitscontrole (IPQC)

4. Controle van de goederen nadat ze klaar zijn - Eindkwaliteitscontrole (FQC)

5. Controle van de goederen nadat ze klaar zijn - Uitgaande kwaliteitscontrole (OQC)

Toepassing vanOp maat gemaakte CNC-freesonderdelen voor automotive en elektronica De ultieme precisieproductieoplossing voor complexe componenten

1. Auto-onderdelen Hardware-onderdelen Auto-onderdelen

2. Communicatieapparatuur

3. Industriële apparatuur

4. Medische apparatuur Mechanische onderdelen

5. Scheepsaccessoires

6. Elektrische apparatuur

7. Mechanische apparatuur

![]()

Voordelen

2. Hoge snelheidsefficiëntie en kortere doorlooptijden

CNC-freesmachines werken met submicron nauwkeurigheid, waardoor onderdelen voldoen aan extreem nauwe toleranties (bijv. ±0,005 mm tot ±0,01 mm). Dit precisieniveau is cruciaal in automotive-toepassingen zoals brandstofinjector-sproeiers, waar zelfs een afwijking van 0,01 mm de verbrandingsefficiëntie kan beïnvloeden, of in elektronica, waar connectorpinnen perfect moeten uitlijnen voor een betrouwbaar elektrisch contact.

Voorbeeld: Een CNC-gefreesde cilinderkop voor de auto bereikt een oppervlakteafwerking van Ra 0,2–0,4μm, wat zorgt voor een optimale afdichting en thermische geleidbaarheid.

Voorbeeld: In de elektronica worden geminiaturiseerde RF-connectoren bewerkt tot ±0,008 mm toleranties, waardoor signaalverlies in hoogfrequente toepassingen wordt voorkomen.

In tegenstelling tot handmatige bewerking elimineert CNC menselijke fouten en levert het consistente, herhaalbare resultaten, zelfs bij productie in grote volumes.

2. Hoge snelheidsefficiëntie en kortere doorlooptijden

Moderne CNC-freesmachines zijn voorzien van hogesnelheidsspindels (10.000–40.000 RPM) en ultrasnelle aanvoersnelheden, waardoor de cyclustijden met wel 50% worden verkort in vergelijking met conventionele methoden. Deze efficiëntie wordt verder verhoogd door meerassige bewerking (3-assig, 5-assig, zelfs 7-assig), waardoor complexe geometrieën in één opstelling kunnen worden geproduceerd, waardoor herpositioneringsfouten en secundaire bewerkingen worden verminderd.

Voorbeeld: Een 5-assige CNC-frees kan een turbineblad voor een auto-turbocharger in één opspanning produceren, waardoor handmatig slijpen of polijsten overbodig wordt.

Voorbeeld: Elektronische koelplaten met ingewikkelde vinconstructies worden in minuten in plaats van uren bewerkt, waardoor de productontwikkelingscycli worden versneld.

Deze snelle doorlooptijd is essentieel voor autofabrikanten en elektronicafabrikanten die concurreren in snel veranderende markten.

3. Ontwerpflexibiliteit en snelle prototyping

CNC-frezen blinkt uit in maatwerk, waardoor ingenieurs ontwerpen on-the-fly kunnen wijzigen door CAD-modellen en G-code programma's aan te passen. Deze flexibiliteit ondersteunt snelle prototyping, waardoor iteraties op dezelfde dag mogelijk zijn voor het testen van nieuwe auto-onderdelen (bijv. lichtgewicht draagarmen) of het verfijnen van elektronische behuizingen voor ergonomische pasvorm.

Voorbeeld: Een autofabrikant kan in enkele dagen meerdere versies van een remklauw testen en deze optimaliseren voor gewichtsvermindering en thermische prestaties voordat de volledige productie van start gaat.

Voorbeeld: In de elektronica kunnen CNC-gefreesde prototypes van draagbare apparaatbehuizingen worden geëvalueerd op comfort en duurzaamheid voordat de massaproductie begint.

Deze flexibiliteit vermindert de ontwikkelingskosten en versnelt de time-to-market, waardoor bedrijven een concurrentievoordeel krijgen.

4. Materiaalveelzijdigheid en superieure oppervlaktekwaliteit

Op maat gemaakte CNC-frezen ondersteunt een breed scala aan materialen, van zachte aluminiumlegeringen (voor lichtgewicht auto-onderdelen) tot gehard staal (voor duurzame tandwielen) en hoogwaardige kunststoffen (voor geïsoleerde elektronische componenten). Geavanceerde koel- en smeersystemen minimaliseren thermische vervorming, waardoor de maatvastheid wordt gewaarborgd, zelfs bij het bewerken van warmtegevoelige materialen zoals titanium of PEEK.

Voorbeeld: CNC-gefreesde titanium klepveren voor high-performance motoren behouden een constante spanning onder extreme hitte en druk.

Voorbeeld: Elektronische connectoren gemaakt van vloeibaar kristalpolymeer (LCP) vertonen een uitstekende maatvastheid in zware omgevingen.

![]()

![]()

FAQ

V: Hoe kan ik mijn producten aanpassen?

A: Beschrijf uw project. Vermeld de volgende informatie zodat we een nauwkeurige offerte kunnen geven: Onderdeelnaam, 3D CAD-tekening, hoeveelheid, materiaal, kleur, afwerking.

V: Hoe kan ik weten hoe het met mijn producten gaat?

A: We bieden een gedetailleerd productieschema en sturen wekelijkse rapporten met digitale foto's en video's die het productieproces laten zien.

V: Kunt u een geheimhoudingsovereenkomst ondertekenen?

A: We kunnen een geheimhoudingsovereenkomst ondertekenen op basis van uw behoeften.

V: Wat zijn uw betalingsvoorwaarden?

A: 30% vooraf, 70% saldo vóór verzending. Andere voorwaarden bespreekbaar.

V: Bent u een handelsonderneming of een fabriek?

A: Wij zijn een directe fabriek met 20 ervaren ingenieurs en meer dan 80 werknemers, evenals een werkplaats van ongeveer 3.000 vierkante meter.

V: Wat moeten we doen als we geen tekeningen hebben?

A: Stuur uw monster naar onze fabriek, dan kunnen we het kopiëren of u betere oplossingen bieden. Stuur ons foto's of schetsen met afmetingen (lengte, hoogte, breedte), CAD- of 3D-bestand wordt voor u gemaakt als u een bestelling plaatst.